电镀层盐雾腐蚀测试行业解决方案

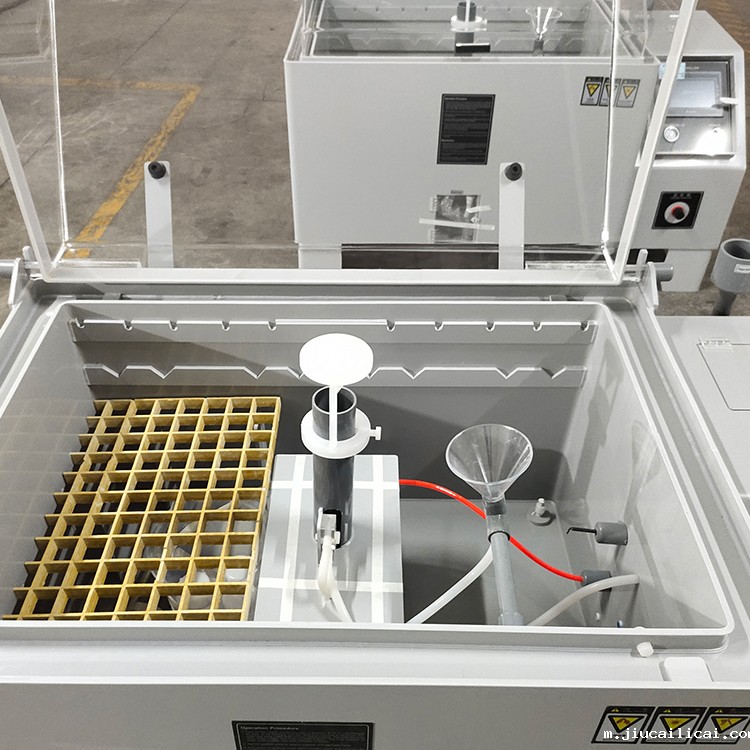

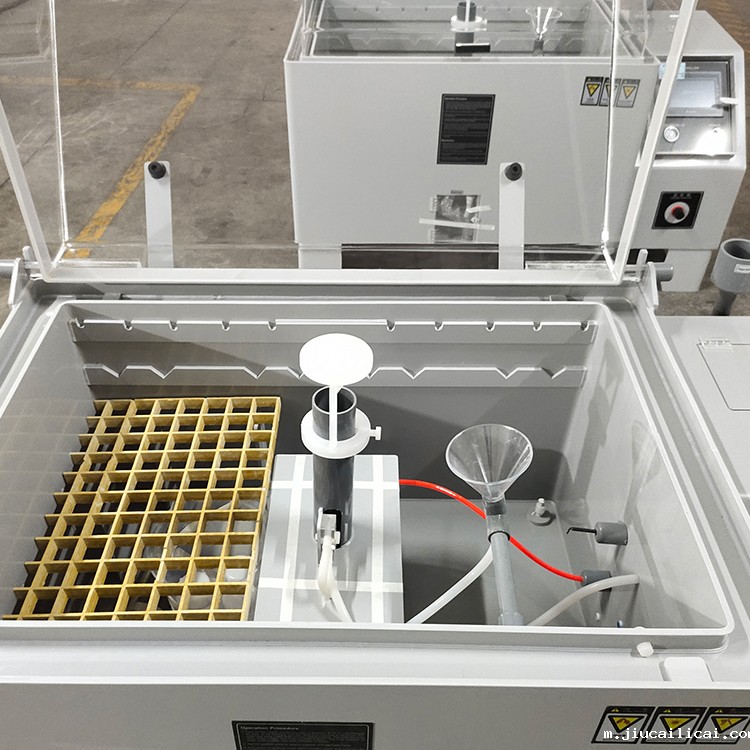

基于HD-E808-90盐雾试验机的技术参数与功能特性,针对电镀层耐腐蚀性评估需求,制定以下行业解决方案:

一、电镀层测试范围

适用镀种

防护性镀层:镀锌(锌镍、锌铁等)、镀镉

装饰性镀层:镀铬、镀镍、镀锡、镀银、镀金等

功能性镀层:化学镍、硬铬等

应用领域

应用领域

汽车零部件(电镀螺栓、支架、装饰条)

电子接插件(镀金端子、镀锡引脚)

卫浴五金(镀铬水龙头、花洒)

航天(镀镉紧固件、镀镍结构件)

二、测试能力配置

二、测试能力配置

1. 多元腐蚀试验模式

中性盐雾试验(NSS):

试验室温度恒定35±1℃,喷雾溶液pH值6.5~7.2。适用于常规镀层质量验证,如镀锌件白色腐蚀产物评估。

酸性盐雾试验(ASS):

试验室温度35±1℃,溶液pH值3.1~3.3。用于模拟工业酸性环境,快速暴露镀层孔隙缺陷。

铜加速乙酸盐雾试验(CASS):

试验室温度50±1℃,pH值3.1~3.3。针对高档装饰镀层(如汽车轮毂镀铬)的加速腐蚀测试。

2. 精准环境控制

温度稳定性:均匀度≤2℃,波动度≤1℃,确保不同批次样品对比有效性。

喷雾量控制:1.0~2.0ml/80cm²/h(16小时均值),确保腐蚀速率符合标准要求。

压力调节:两段式调压(2kg/cm²→1kg/cm²),保证盐雾均匀覆盖镀层表面。

三、电镀层专属测试方案

1. 镀层类型与测试标准匹配

镀层类型 推荐试验方法 参考标准 典型测试周期

镀锌层 NSS ISO 9227 96-240小时

装饰铬 CASS ASTM B368 16-96小时

化学镍 ASS GB/T 10125 48-168小时

2. 样品准备与放置规范

清洁处理:用酒精/丙酮清除表面油污,避免人为污染。

支架选择:V型支架放置平面试样,O型支物棒悬挂不规则件。

摆放角度:调整平面分度架至15°-30°倾角,确保冷凝水不积聚。

3. 关键参数设置示例

镀锌件中性盐雾测试:

试验室温度:35℃

压力桶温度:47℃

喷雾压力:1.00±0.01kgf/cm²

铜加速测试:

试验室温度:50℃

饱和空气桶温度:63℃

四、结果评估体系

四、结果评估体系

腐蚀等级评定

按GB/T 6461评估基体腐蚀面积与程度

记录白色腐蚀产物出现时间(镀锌层)

观察腐蚀点数量与分布(装饰铬)

镀层失效判断依据

镀层失效判断依据

镀锌层:出现红锈时间≥96小时(常规要求)

镀铬层:CASS测试16小时无基体腐蚀

五、质量管控流程

五、质量管控流程

来料检验:对电镀外协件每批抽样,进行24小时NSS筛查。

工艺优化:对比不同镀层厚度(如5μm vs 8μm镀锌)在同等条件下的耐蚀性差异。

故障分析:对早期失效件进行CASS测试,4小时内重现现场腐蚀模式。

六、方案优势总结

六、方案优势总结

加速测试:铜加速法较自然暴露提速数十倍

精准量化:温度波动≤1℃,确保数据可比性

标准覆盖:支持GB/T、ISO、ASTM等9项国际主流标准

防护验证:有效评估铬酸盐钝化、三价铬钝化等后处理工艺效果

技术备注:电镀层测试需特别注意试样边缘保护,建议采用蜡封处理。测试后应立即冲洗干燥,避免二次腐蚀影响评判。

返回列表